<b id="r5utc"><menuitem id="r5utc"></menuitem></b>

熱門關(guān)鍵詞: 過濾材料有哪些 空氣過濾器分類 空氣過濾器選型 工業(yè)過濾器哪家好

在無菌制劑生產(chǎn)中,空氣潔凈度是決定產(chǎn)品生死的 “紅線”。某頭孢類生產(chǎn)企業(yè)曾因灌裝環(huán)節(jié)反復(fù)出現(xiàn)微粒超標(biāo),導(dǎo)致產(chǎn)品良品率長期徘徊在 92% 左右,年損失超 800 萬元。而通過準(zhǔn)確升級空氣過濾系統(tǒng),不僅突破了 GMP 認(rèn)證瓶頸,更實現(xiàn)良品率 99.6% 的跨越式提升,這背后藏著過濾器選型的關(guān)鍵邏輯。

一、困境:8% 損耗背后的過濾系統(tǒng)漏洞

該企業(yè)的凍干粉針劑車間(B 級潔凈區(qū))原有過濾系統(tǒng)運行 5 年后,逐漸暴露三大主要問題:

終端過濾精度不足:原用 H11 級高效過濾器對 0.3μm 微粒過濾效率僅 99.3%,第三方檢測顯示灌裝區(qū)懸浮粒子數(shù)達(dá) 32000 個 /m3,遠(yuǎn)超 ISO Class 5 標(biāo)準(zhǔn)(≤3520 個 /m3),藥液易受微粒污染。

油霧交叉污染:空壓機(jī)配套的普通油分芯分離效率低,壓縮空氣中含油量超標(biāo)(實測 12ppm),隨氣流進(jìn)入潔凈區(qū)后附著在藥液表面,導(dǎo)致無菌檢查合格率下降。

運維響應(yīng)滯后:缺乏壓差監(jiān)測系統(tǒng),過濾器堵塞超期運行仍未更換,部分區(qū)域出現(xiàn)氣流倒灌,微生物污染風(fēng)險陡增。

最直接的后果是:2024 年第二季度,3 批次產(chǎn)品因 “可見異物” 被判不合格,GMP 飛行檢查時被要求限期整改。

二、破局:三級過濾系統(tǒng)的準(zhǔn)確升級方案

針對問題,技術(shù)團(tuán)隊參考《藥品 GMP 指南》制定 “源頭攔截 + 終端精濾 + 智能管控” 的改造方案,主要聚焦三類過濾器的選型升級:

1. 空壓機(jī)系統(tǒng):從 “粗放除油” 到 “近零殘留”

淘汰原有普通油分芯,選用 “多層玻纖 + PTFE 膜” 復(fù)合油分芯(額定處理流量 15m3/min,匹配空壓機(jī)排氣量,預(yù)留 15% 余量),將壓縮空氣含油量降至 0.001ppm(H 級標(biāo)準(zhǔn))。

新增高效精密過濾器串聯(lián)組合:T 級(除 1μm 微粒)→A 級(除 0.1μm 微粒)→H 級(除 0.01μm 微粒),確保進(jìn)入潔凈區(qū)的壓縮空氣無油無水。

2. 空調(diào)送風(fēng)系統(tǒng):終端過濾的 “最后一公里” 加固

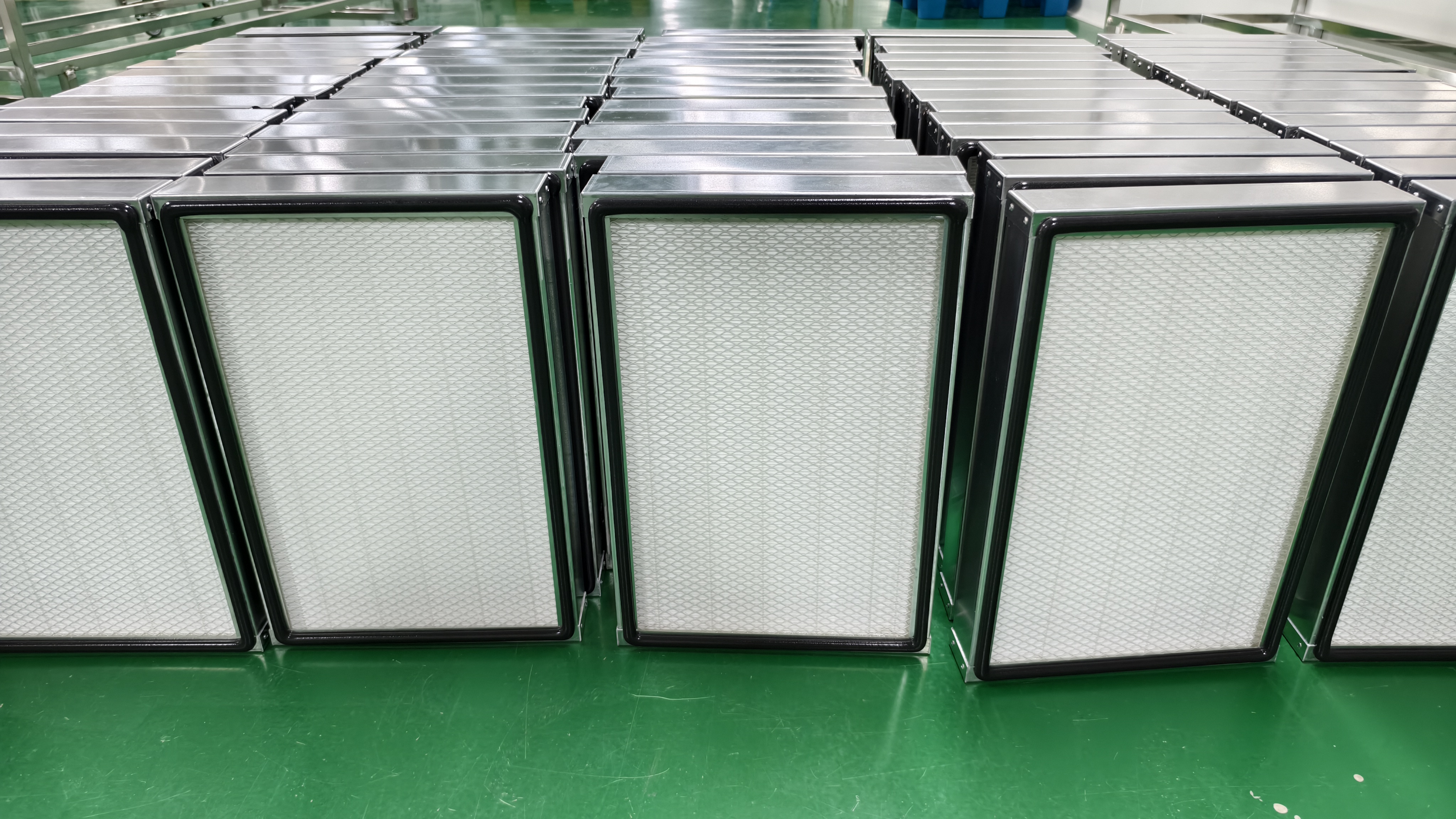

灌裝線主要區(qū)域(局部 A 級)更換為 H14 級 HEPA 過濾器,過濾效率提升至 99.995%@0.3μm,搭配不銹鋼邊框與硅膠密封膠條,耐受 121℃濕熱滅菌,避免消毒劑腐蝕導(dǎo)致泄漏。

采用 CFD 模擬優(yōu)化氣流組織,在過濾器出風(fēng)口設(shè)置均流板,確保單向流風(fēng)速穩(wěn)定在 0.45m/s,消除潔凈死角。

3. 運維系統(tǒng):數(shù)據(jù)驅(qū)動的生命周期管理

為每臺過濾器加裝壓差傳感器,設(shè)定 “初始阻力翻倍(≥450Pa)” 的自動報警閾值,避免超期運行。

建立電子臺賬,記錄 PAO 檢漏數(shù)據(jù)(泄漏率≤0.01%)、微生物監(jiān)測結(jié)果,滿足 GMP 可追溯要求。

施工采用分區(qū)域作業(yè)模式,利用生產(chǎn)間隙完成主要區(qū)域改造,將停產(chǎn)時間壓縮至 72 小時內(nèi),全程通過臨時圍擋與負(fù)壓控制防止施工粉塵擴(kuò)散。

三、成果:良品率逆襲與隱性成本下降

改造后連續(xù) 6 個月的運行數(shù)據(jù)顯示:

主要指標(biāo):灌裝區(qū)懸浮粒子數(shù)降至 2800 個 /m3,微生物沉降菌實現(xiàn) “零檢出”,產(chǎn)品良品率從 92% 躍升至 99.6%,按年產(chǎn) 3000 萬支制劑計算,年減少損失 780 萬元。

隱性收益:空壓機(jī)因過濾阻力穩(wěn)定,能耗下降 12%,年節(jié)省電費 22 萬元;過濾器更換周期從 3 個月延長至 6 個月,運維成本降低 40%。

合規(guī)突破:順利通過 GMP 復(fù)查,產(chǎn)品成功進(jìn)入歐盟市場,出口訂單增長 35%。

咨詢熱線

<b id="r5utc"><menuitem id="r5utc"></menuitem></b>